Rentabilidad de Variadores de Frecuencia

Para garantizar la mejor configuración del sistema, los usuarios finales deben primero considerar las condiciones de operación y luego realizar cálculos exhaustivos de costos y beneficios.

En la mayoría de los estados de EE. UU., hacer funcionar continuamente durante un año un motor de bomba de 100 caballos de fuerza puede acumular más de $40,000 Dolares en gastos energéticos. Mejorar la eficiencia en los sistemas de bombeo industrial es una forma de reducir estos costos. Si bien la tecnología de variador de frecuencia (VFD) puede aumentar significativamente la eficiencia del sistema al controlar la velocidad de la bomba, no todas las aplicaciones requieren un VFD. Para determinar cuándo aplicar esta tecnología, los usuarios finales deben realizar cálculos detallados para verificar la rentabilidad del uso de un VFD. Beneficios del VFD Un VFD varía la velocidad de un motor de inducción de corriente alterna (CA) trifásico ajustando el voltaje y la frecuencia de la alimentación de entrada del motor (ver Imagen 1). Variar la velocidad del motor mejora la eficiencia al cambiar la salida de la bomba para que coincida con los requisitos reales de presión/flujo.

Imagen 1. Los VFD pueden ser una opción rentable para algunas instalaciones de bombas, pero se deben realizar cálculos detallados para verificar los períodos de recuperación. (Imágenes y gráficos cortesía de AutomationDirect.com)

Cualquier sistema de bomba nuevo o existente con demanda dinámica es candidato para una instalación de VFD. Si la bomba opera a menudo a una baja tasa de flujo, controlar la velocidad del motor con un VFD resultará en costos de energía mucho más bajos en comparación con hacer funcionar el motor a toda velocidad y regular su salida de flujo con una válvula de control.

Debido a que la potencia requerida del motor de la bomba aumenta a una tasa mucho más rápida que el flujo, bombear el fluido más rápido de lo necesario puede alterar significativamente el uso de energía. Además de reducir el consumo de energía, un VFD también puede ayudar a reducir el desgaste mecánico, el mantenimiento y los costos relacionados.

La capacidad de un VFD para aumentar drásticamente la eficiencia energética cuando se usa para controlar una bomba centrífuga (ver Imagen 2) se explica mediante las leyes de afinidad de la bomba.

Imagen 2. Las bombas centrífugas a menudo se operan a toda velocidad con su salida regulada para que coincida con la demanda, un modo de operación ineficiente.

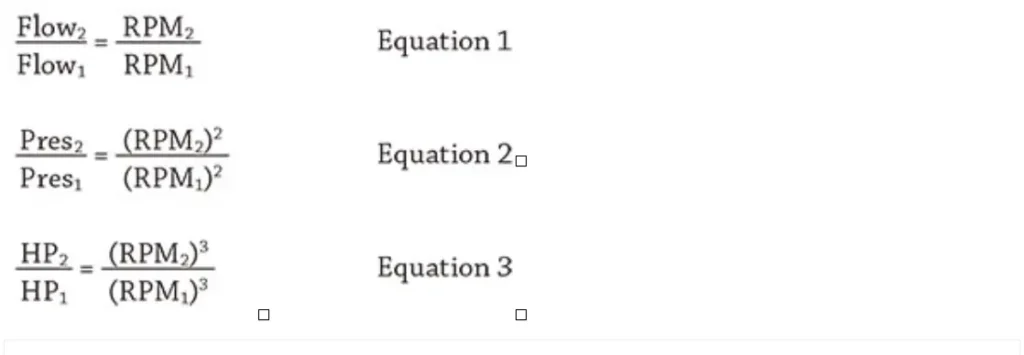

Flujo, Presión, Potencia Las leyes de afinidad de la bomba se basan en un diámetro de impulsor constante y una velocidad variable. La premisa de estas leyes es que, para una bomba dada con un impulsor de diámetro fijo, la capacidad es directamente proporcional a la velocidad (Ec. 1), la presión es directamente proporcional al cuadrado de la velocidad (Ec. 2) y la potencia requerida es directamente proporcional al cubo de la velocidad (Ec. 3).

Donde:

- Flujo es la tasa de flujo volumétrico (galones por minuto, metros cúbicos por hora, etc.).

- RPM es la velocidad de rotación del eje de la bomba.

- Pres es la presión o altura desarrollada por la bomba (psi o Pascal).

- HP es la potencia del eje (caballos de fuerza).

En resumen, si la velocidad de la bomba disminuye en un 50 por ciento, entonces el flujo disminuye al 50 por ciento, la presión disminuye al 25 por ciento, y el consumo de energía disminuye al 12.5 por ciento. Por lo tanto, el potencial de ahorro de energía aumenta a medida que la demanda de flujo y la velocidad de la bomba correspondiente disminuyen.

Cálculo de Costos y Ahorros de VFD

Para determinar si un VFD es una opción eficiente y rentable para un diseño nuevo o de actualización, los usuarios finales deben primero considerar las condiciones de operación y luego calcular los ahorros de costos y energía siguiendo 11 pasos.

- Determine la curva de presión/flujo mínimo a máximo de la bomba (sistema).

- Incluya caminos de flujo alternativos y curvas de sistema relacionadas para todos los modos de operación.

- Especifique el motor y la bomba para cumplir con los requisitos mínimos y máximos en la curva de rendimiento de la bomba.

- Estime el tiempo que la bomba funciona a tasas de flujo baja, media y alta.

- Estime el costo de kilovatios-hora (kWh) en cada tasa de flujo, incluyendo una pérdida de 3 por ciento del VFD.

- Traduzca estos costos en ahorros anuales en comparación con hacer funcionar la bomba a toda velocidad.

- Agregue cualquier reembolso de la empresa de servicios públicos por instalaciones de VFD.

- Agregue la reducción en mantenimiento y vida útil prolongada de la bomba como resultado de hacer funcionar la bomba a velocidades más bajas.

- Determine el costo del VFD después de la instalación.

- 10.Agregue el costo de los equipos suplementarios necesarios para la corrección del factor de potencia, filtrado de ruido, etc.

- 11.Compare costos y beneficios para determinar la viabilidad.

Para evaluar los posibles ahorros de costos, determine el rango de velocidad de operación. Las características del sistema de bombeo están definidas por la curva del sistema, que describe la tasa de flujo a una presión específica. Para determinar la curva del sistema, se deben conocer la altura estática y la altura de fricción.

En un sistema existente, la curva del sistema se calcula utilizando datos de mediciones de presión y flujo, posición de la válvula de control y mediciones de corriente eléctrica del motor de la bomba. Si se utilizan válvulas para agregar o quitar equipos del camino de flujo del sistema, entonces se deben crear curvas de sistema para cada configuración. Una vez que eso esté completo, compare la curva de la bomba del fabricante con los puntos de operación en la curva del sistema para determinar la velocidad correcta de la bomba para cada configuración.

Para estimar los ahorros potenciales de la reducción del consumo de energía, determine la cantidad de tiempo que la bomba funciona en los diferentes puntos de operación en la curva del sistema. Las horas dedicadas a operar a tasas de flujo y presiones de cabeza más bajas a lo largo de la curva del sistema ofrecen las mayores oportunidades de ahorro de costos. También se debe considerar las variaciones en el costo de electricidad en horas pico versus horas fuera de pico.

Los cálculos deben incluir la eficiencia de la bomba y la eficiencia del motor, así como las pérdidas del VFD de aproximadamente el 3 por ciento. Al estimar los posibles ahorros de costos, compare los costos de operación de una bomba de velocidad fija con los de una bomba de velocidad variable durante un año.

Consideraciones de Instalación y Control

La instalación de un VFD puede requerir componentes adicionales. Pueden ser necesarios filtros de interferencia electromagnética (EMI), reactores de línea/carga y filtros de radiofrecuencia (RF) como parte de la instalación. Debido a que un VFD típicamente es más grande que el arrancador del motor que reemplazará, puede ser necesario un recinto eléctrico más grande. Al actualizar un VFD, también se debe tener en cuenta el costo de los nuevos cables de alimentación al inversor y el cable clasificado para VFD al motor. Los costos típicos de instalación de sistemas de VFD oscilan entre $200 y $500 por caballo de fuerza (HP).

Los proveedores pueden ayudar a los usuarios a seleccionar un VFD que tenga el tamaño adecuado e incluya los filtros y reactores necesarios. Si la aplicación involucra un motor trifásico existente, el motor puede ser utilizado si la clasificación de aislamiento del devanado es suficiente. El motor debe tener una clasificación de clase de aislamiento de F o superior.

Compare los ahorros resultantes de la reducción del consumo de energía con el costo del VFD instalado para determinar si el retorno de la inversión es suficiente para justificar el gasto. Operar la bomba y el motor a velocidades más bajas puede llevar a una vida útil prolongada y a intervalos de mantenimiento reducidos, y estos ahorros deben incluirse en los cálculos.

Ejemplo de Aplicación

Supongamos que una bomba centrífuga que opera con un motor de CA trifásico de 15 HP tiene un arranque de conexión directa a 460 voltios AC, 60 Hertz. La bomba típicamente gira a una velocidad constante de 1,750 rpm, consume 10 HP y descarga 200 galones por minuto (GPM) con una altura de 120 pies. Se utiliza una válvula de regulación para variar la salida de la bomba de 200 a 100 GPM.

Una revisión del sistema indica que la bomba normalmente opera con la válvula de regulación posicionada para limitar la descarga de la bomba a 100 GPM. La tasa de flujo reducida representa el 50 por ciento de la capacidad de la bomba, ocurriendo el 90 por ciento del tiempo.

Basado en la ley de afinidad, la capacidad de la bomba es directamente proporcional a la velocidad de la bomba, por lo que una reducción de velocidad al 50 por ciento logrará una reducción idéntica en la capacidad/tasa de flujo (ver Ecuación 4).

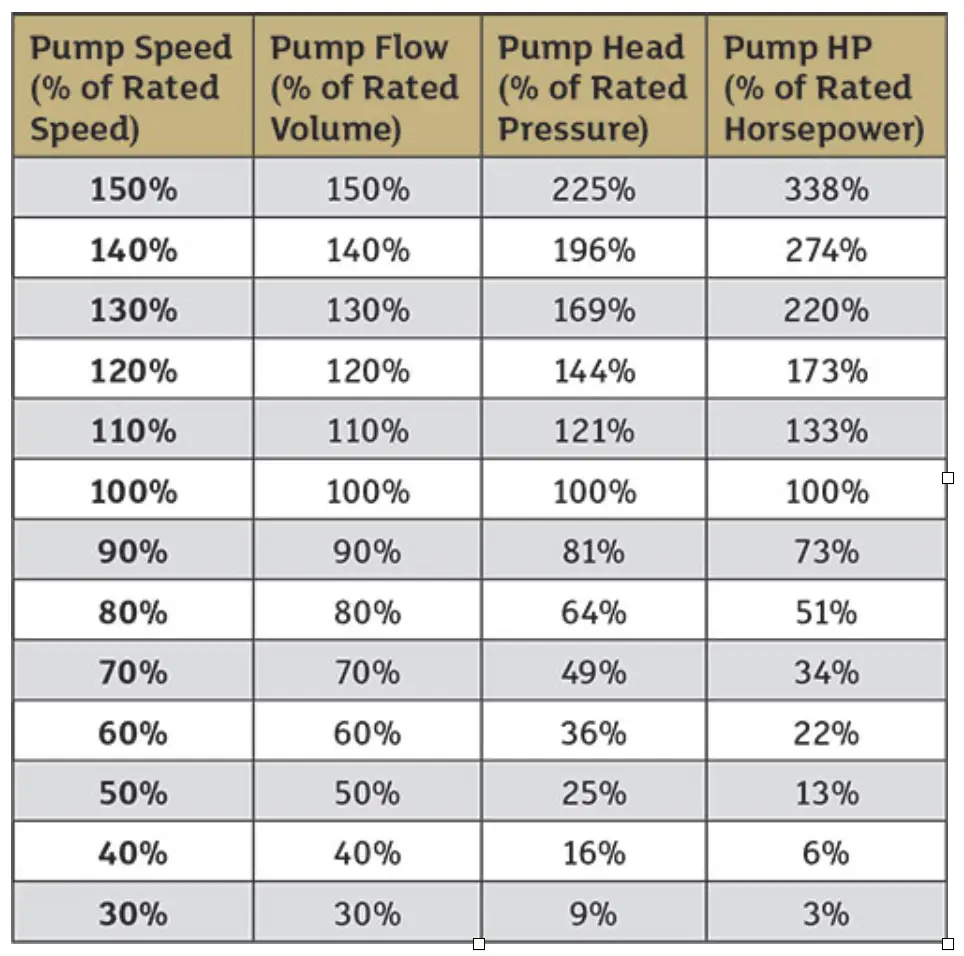

La Tabla 1 muestra que, según las leyes de afinidad de la bomba, reducir el flujo en un 50 por ciento reduce la presión de cabeza de la bomba al 25 por ciento de la calificación. Un calculador de ahorro energético de VFD fácilmente disponible puede ayudar a determinar los posibles ahorros de costos logrados al utilizar un VFD.

Table 1. Pump affinity law effects

En este ejemplo, basado en 4,160 horas de tiempo de funcionamiento anual y un costo de $0.12 por kWh, el consumo de energía anual disminuye de 21 a 8 megavatios-hora cuando la bomba se controla con un VFD en comparación con el método de control original utilizando una válvula de estrangulamiento. Esto representa un ahorro anual de $1,589 o el 62.4 por ciento. Con un costo instalado estimado de $4,000 para un VFD de 15 HP, el período de recuperación es de 2.5 años.

Costos más bajos y simplicidad

A medida que el costo de la electricidad continúa aumentando, la necesidad de reducir el consumo de energía se vuelve aún más importante. Como lo demuestran las leyes de afinidad de la bomba, operar una bomba a velocidades más bajas puede reducir significativamente el consumo de energía. En comparación con operar una bomba a toda velocidad con una válvula de estrangulamiento, usar un VFD para hacer funcionar una bomba a la velocidad más baja deseada suele ser una opción más eficiente. El VFD reduce el consumo de energía, elimina la necesidad de una válvula de estrangulamiento, simplifica el diseño e instalación de tuberías y reduce los costos de mantenimiento.

Mark Berube es ingeniero de productos de sistemas de control, motores y movimiento en AutomationDirect.com en Cumming, Georgia.